In den Jahren 1955 bis 1956 wurde in der Metallgesellschaft in Frankfurt ein besonderes Normaldruck-Oberflächenveredelungsverfahren entwickelt. Mittels dieses Verfahrens konnten zum ersten Mal Hartstoffe wie Titankarbid, Titannitrid und Titankarbonitrid bis über 10 µm Schichtdicke auf Stahloberflächen im Temperaturbereich zwischen 850 und 1.050 °C abgeschieden werden. Die hohe Mikrohärte dieser Hartstoffe von 2.450 HV (TiN) und 3.200 HV (TiCN), ihre geringe Neigung zum Kaltverschweißen und ihr entsprechend niedriger Reibungsbeiwert machten diese Werkstoffe besonders für die Umform- und auch für die Zerspanungstechnik sehr interessant.

Problem: Verzug beim Härten und Anlassen

Leider verhinderte die hohe Herstellungstemperatur eine breitflächige Anwendung dieses Verfahrens in der Veredelung von Umformwerkzeugen und Zerspanungswerkzeugen aus

Hochleistungsschnellarbeitsstahl. Die Ursache dafür ist das nach dem Beschichten notwendige nochmalige Härten und Anlassen aller beschichteten Werkzeuge. Diese thermischen Nachbehandlungen führen

fast immer zu einem nicht reparablen Verzug, der 95 Prozent aller veredelten Werkzeuge betreffen kann.

Man wollte aber trotz dieser Tatsachen die Technologie nicht sofort begraben und beschloss, sofort einen besonders verzugsfreien Stahl zu entwickeln. Dies ist in besonders kurzer Zeit gelungen:

Der Stahl 1.2601 wurde in relativ großen Mengen hergestellt. Die Entwicklung dieses Stahls in Verbindung mit dem Normaldruck-CVD-Verfahren (Chemical Vapour Deposition) verursachte in der

Umformtechnik einen beachtlichen wirtschaftlichen Sprung nach vorne. Aus ihm wurden verschiedene Biege- und Stanzwerkzeuge hergestellt. Das Normaldruck-CVD-Verfahren erwies sich jedoch für eine

Oberflächenveredelung von Werkzeugen und Maschinenbauteilen aus Hartmetall (HM) als absolut ungeeignet. Die Ursache ist die Entstehung einer unerwünschten, sehr spröden η-Phase in der

HM-Oberfläche.

Erst in der Mitte der Siebzigerjahre konnte das Problem der η-Phase dank der Entwicklung des Hochtemperatur-CVD-Unterdruckverfahrens gelöst werden. Jedoch konnte mit dem Unterdruckverfahren das

Problem einer erneuten verzugsfreien thermischen Nachbehandlung (Härten und dreimaliges Anlassen) von Werkzeugstählen nicht gelöst werden. Somit ist dieses Verfahren bis heute für die

Oberflächenveredelung von Umform-, Zerspanung- und Spritzgießwerkzeugen nur in einem sehr geringen Maß oder überhaupt nicht geeignet.

...

den Kompletten Artikel finden Sie auf www.bbr.de

...

Bessere Lösung: 3D-TT-CVD

Diese Eigenschaften waren die Ursache dafür, dass man bereits am Anfang der 80er-Jahre nach Mitteln und Wegen für die Herstellung von Metallkarbiden, die im Bereich der Anlasstemperatur von Umform- und Spritzgießwerkzeugen mit komplizierten und einer sehr genauen geometrischen Form auf ihren Oberflächen abzuscheiden wären, zu suchen begann. Erst jetzt nach 24 Jahren Entwicklungszeit voller Erfolge und Misserfolge konnte im Technischen F&E-Zentrum in Schömberg die Entwicklung eines neuen 3D-Tieftemperatur-CVD-Verfahrens (3D-TT-CVD) mit Erfolg beendet werden. Es hat sich sofort herausgestellt, dass die Abscheidung von Metallkarbiden statt PVD-Nitriden auf sowohl geometrisch einfachen als auch sehr komplizierten und tiefen Umform- und Spritzgießwerkzeugen zu einer beachtlichen Lebensdauersteigerung führte.

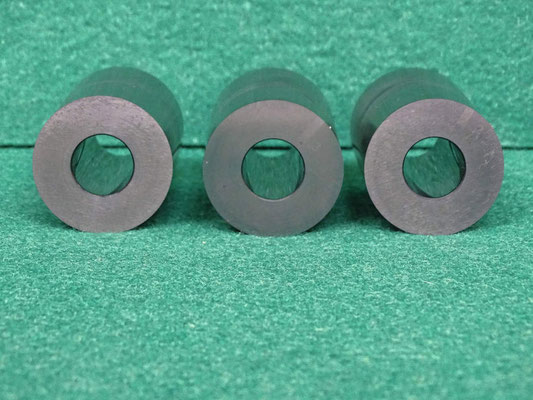

Mittels dieses Verfahrens werden bereits seit etwa zwei Jahren Werkzeuge und diverse Maschinenbauteile mit sowohl sehr seichten als auch sehr tiefen 3D-Oberflächenstrukturen beschichtet, wie

Drahtziehsteine aus Stahl und Hartmetall, Tiefziehringe und -stempel, Einsenkmatrizen und Stempel, Gewindebacken, Gewinderollen für Flachbacken- und Segmentverfahren, Werkzeuge für

Einstechverfahren, kombiniertes Einstech-Axialschubverfahren, Fließpressbuchsen, Zwischenplatten, Pressstempel, Matrizen und Stempel für Freies Biegen, V-, U-Biegen-, Walzen für das Walzbiegen,

im Temperaturbereich 520 °C bis 550 °C mit entsprechenden Mischkarbiden.

Umformwerkzeuge werden in der Industrie aus Kaltarbeit-, Warmarbeit-, Hochleistungs-Schnellarbeits-Stählen (HSS) und differenten Hartmetallen hergestellt. Je nach Stahlsorte liegt die

Anlasstemperatur zwischen 150 °C und 560 °C. Um sehr gute Werkzeugstandzeiten durch Beschichtung zu erzielen, ist für Matrizen, Backen, Buchsen, Tiefziehringe, Rollen (Walzen) und Stempel der

Werkzeugwerkstoff so zu wählen, dass die Anlasstemperatur oberhalb von 540 °C liegt, vorzugsweise also Warmarbeits-, HSS oder Hartmetall .

In den letzten zwei Jahren wurden in Schömberg Biegeleisten aus dem Stahl 1.2379 mit dem Nano-Hartstoffsystem (CrMoVTi)C mit dem 3D-TT-CVD-Verfahren veredelt. Hier ist die Standzeit beim U-Biegen

von Blech aus St 5 im Vergleich mit TiCN-(PVD)-beschichteten Biegeleisten weiter auf das Vier- bis Sechsfache gestiegen. Beim Walzbiegen von 2,5 Millimeter dickem V4a-Blech (1.4571) wurde dank

dieser neuen Methode die Standzeit von VHM-Biegewalzen auf das Acht- bis Neunfache erhöht. Durch den Einsatz von (CrMoTi)C konnte die Lebensdauer einiger Matrizen und entsprechender

U-Biegeleisten mit einer gesamten Länge von 950 Millimetern im Vergleich zu per PVD-Verfahren mit TiN-beschichteten Leisten weiter um 450 bis 700 Prozent erhöht werden.

...

den Kompletten Artikel finden Sie auf www.bbr.de