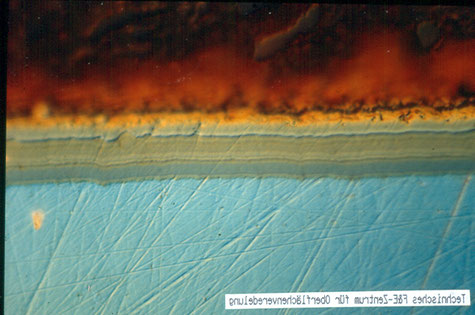

Hochleistungsbeschichtungen aus dem F&E-Zentrum

Durch die langjährige Erfahrung im Bereich der Werkzeugbeschichtung, wurde das Technische F&E - Zentrum in den letzten 25 Jahren mit mehreren Innovationspreisen ausgezeichnet. Vor allem durch unsere selbst entwickelten, weltweit einzigartigen Nano-Hartstoffschichtsysteme, bieten wir unseren Kunden Beschichtungen in höchster Qualität mit einer Härte von bis zu 4500 HV.

Im vergleich zu unseren Mitbewerbern aus der PVD-Branche bieten wir Ihnen Schichtdicken von 0,5 - 1,5 µm. Dies hat den erheblichen Vorteil das hierdurch Kantenverrundungen an definierten Schneiden vermieden werden, eine Nachbehandlung der beschichteten Werkzeuge ist hier nicht notwendig. Besonders bei relativ weichen Materialien wie z.B. Aluminium, empfehlen Hartmetallhersteller unbeschichtete Werkzeuge um eine scharfe Schneide zu garantieren. Mit den Schichten aus dem Technischen F&E-Zentrum bleibt die Schneidkante trotz Beschichtung extrem Scharf.

Die neuste Entwicklung aus dem F&E-Zentrum ist ein Beschichtungsverfahren mit dem es möglich ist Metallkarbide

(z.B. TiC) bei Temperaturen von ca. 520° C abzuscheiden.

Durch die konsequente Unterschreitung der Anlasstemperatur von Werkzeug- und Warmarbeitsstählen, bieten sich für diese neue Beschichtung mannigfaltige einsatzgebiete.

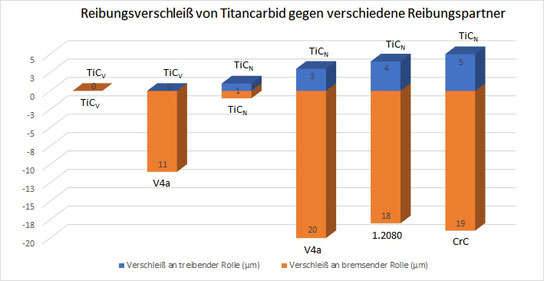

Denn wie dieses Diagramm zeigt sind Karbide den meisten anderen Materialien und Beschichtungen im Reibverschleiß überlegen.

Beispieldiagramme für die erhöhte Standzeit durch Beschichtung

Die in unseren lückenlos Überwachten High-Tech Anlagen hergestellten Schichten, erzielen hervorragende Standzeitverlängerungen in den verschiedensten Einsatzbereichen, hierdurch lässt sich die Effizienz Ihrer Produktion teilweise erheblich steigern.

Zudem erhöhen folgende Argumente Ihren Direktprofit:

-

erhöhte Reproduzierbarkeit der Fertigungsqualität

- weniger Werkzeuge im Umlauf

- verringerte Werkzeugvoreinstellkosten

- reduzierte Anzahl der Werkzeuginstandsetzungen / gefertigte Serie von Bauteilen

- reduziertes Ausschussniveau

- geringerer Energiebedarf

- niedrigere Beschaffungskosten (z.B. Angebotseinholung, Aungebotsauswertung usw.)

- verringerte Werzeugeingangskontrollen

- kleinere Lagerflächen

- geringere Lagerhaltungskosten

- reduzierte Anzahl aller mit dem Werkzuegwechsel verbundenen Transportbewegungen

Nicht zu vergessen ist eine erhöhte Umweltfreundlichkeit, dank der Schonung von teuren Rohstoffen die in der Herstellung von Werkzeugen benötigt werden und zu strategisch wichtigen zählen wie z.B. Chrom, Hafnium, Kobalt, Molybdän, Niob, Tantal, Vanadin und Wolfram.

75328 Schömberg/Nordschwarzwald - Tel.: 07084-92700; Fax: 07084-1710